Контроль стальных канатов - методы и средства

25.11.2024

25.11.2024

Стальной канат — элемент машины для подъёма грузов, на котором лежит наибольшая нагрузка и наибольшая ответственность за результат. При всём этом, если рассматривать силовую цепь установки для подъема, начиная от устройства, которое захватывает груз, заканчивая металлической конструкцией — именно канат остаётся единственным элементом, который назначают не на основе рассчитанной прочности, а на основе так называемого запаса прочности. Эта характеристика является условной. Она не отражает ни конструкционные особенности каната, ни напряжение, которому он подвергается.

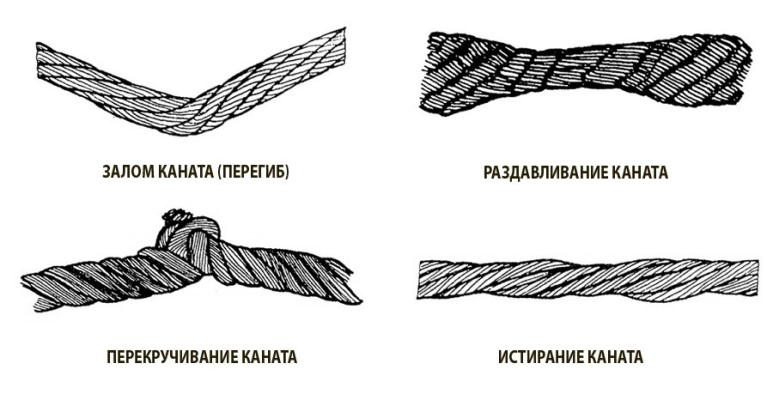

Чтобы механизмы для подъёма грузов можно было использовать надёжно и без лишних рисков, необходимо задействовать проверенные стальные канаты. В ходе применения нужно отслеживать их работу, проводить контроль состояния во время профосмотров. Во время работы задействуются блоки и барабаны, так что состояние определяют дополнительные нагрузки, которые возникают, когда элемент деформируется и контактирует с деталями машины. Если канат изгибается, возникает заметное внутреннее трение, но вплоть до сегодняшнего дня эту характеристику не принимают во внимание, проводя расчёты. Насколько часто требуется проводить осмотры, устанавливают, исходя из особенностей работы механизма для подъёма грузов. Браковка стальных канатов выполняется согласно Правилам безопасности. Ключевую роль здесь играют распространённые повреждения, такие как обрывы проволоки, поверхностный износ, коррозионное воздействие.

Какими методами контролируют состояние канатов

Оценивая технические параметры, чаще всего применяют следующие способы контроля:

- Визуальный. Канат осматривают по всей протяжённости и в местах заделки. Проверяют, есть ли видимые повреждения, с помощью обычных оптических средств.

- Инструментальный. Используя мерительные инструменты, определяют параметры: диаметр, износ внешних проволок, геометрические отклонения от эталонной прямолинейности и так далее.

- Деформационный (косвенный). Техническое состояние оценивают интегрально, беря за основу угловые и линейные деформации в ходе применения при циклическом нагружении.

- Дефектоскопический. Повреждения определяют по длине с помощью особых инструментов — дефектоскопов, принцип действия которых основан на магнитном, рентгеновском, ультразвуковом воздействии.

Из всех перечисленных методов наиболее предпочтительно изучение с помощью магнитоскопии, цифровой рентгеноскопии, ультразвукового исследования. При этом уровень точности и допустимые погрешности — на том же уровне, что при визуальном осмотре, а выявлять внутренние повреждения намного проще. Магнитоскопия отличается наибольшей технологичностью и точностью. В ходе неё задействуется переменное магнитное поле, а функцию измерительных датчиков выполняют индуктивные катушки. Другой вариант: задействуется постоянное магнитное поле и применяются индуктивные катушки вместе с датчиками Холла. Возможно совмещение разных методик в единой конструкции.

Какими средствами проводят контроль

Все перечисленные методы основаны на различных наборах средств:

- Визуальный контроль проводят с помощью оптических инструментов, обеспечивающих увеличение кратностью от пяти и выше.

- Инструментальный контроль выполняют, задействуя микрометр первого класса точности, штангенциркуль, линейку из металла.

- Деформационный контроль осуществляется посредством особых приборов, точность которых составляет 0,1%.

- Дефектоскопический контроль проводят с помощью дефектоскопов.

Дефектоскопию должна проводить аккредитованная испытательная лаборатория, у которой имеется лицензия. Лицензированию подвержен контроль канатов, лифтового оборудования, кабельных кранов, подвесных канатных дорог, фуникулёров. Заниматься работой обязательно должен дефектоскопист, прошедший аттестацию.

Что влияет на срок службы стальных канатов? Советы по уходу.

Срок службы стальных канатов напрямую зависит от множества факторов, таких как:

- Качество материала: Канаты из высококачественной стали, с хорошей антикоррозийной обработкой, служат гораздо дольше. Плохая сталь, подверженная внутренним дефектам, ускоряет износ.

- Условия эксплуатации: Постоянные механические нагрузки, перепады температуры, воздействие агрессивных химических веществ или влаги значительно сокращают срок службы канатов. Важно учитывать эти факторы при выборе изделий для специфических условий.

- Нагрузочные циклы: Регулярные перегрузки или резкие скачки напряжений на тросах приводят к более быстрому износу. Чтобы избежать этого, важно следить за рабочими нагрузками и соблюдать технические требования для каждого конкретного механизма.

- Коррозия и износ: Влага, химические загрязнения и абразивные частицы — главные враги канатов. Для предотвращения коррозии важно регулярно наносить защитную смазку и проводить осмотры.

- Техническое обслуживание: Регулярные осмотры и дефектоскопия позволяют вовремя выявить скрытые повреждения. Поддержание канатов в чистоте и своевременная замена повреждённых участков существенно продлевают их срок службы.

Рекомендации по уходу:

- Проводите регулярную дефектоскопию с использованием магнитной дефектоскопии или ультразвукового контроля.

- Применяйте защитные покрытия или смазки, чтобы предотвратить коррозию и трение.

- Следите за состоянием и уровнем натяжения канатов, избегая перегрузок.

- Важно проводить осмотры в условиях интенсивной эксплуатации не реже одного раза в полгода.

Эти простые, но важные меры помогут продлить срок службы стальных канатов, снизив риски аварий и обеспечить безопасную эксплуатацию.